日本オイルポンプ株式会社 財経情報部長 細井一平 様

「自分たちでも課題はなんとなくわかっているのだが、アメリスがそれを見える化し、大事な幹とそれ以外の枝葉に分けて、具体的にどうすべきか、というアドバイスをしてくれたことが大きい」と語るのは日本オイルポンプ財経情報部長の細井一平氏。主力工場である熊谷工場の工場長を2015年11月まで務めた細井氏は、自らが行ってきた業務改革を振り返ってそう口にした。

「S納期」作戦の開始

製品例:ORB-S

製品例:ORB-S

ハイパフォーマンスタイプの油圧モーター

日本オイルポンプ株式会社は2019年に創業100周年を迎える産業機器部品メーカーの老舗。ポンプや油圧モーターなどの製品を市場に送り出している。熟練技術者を擁し、高い技術力を誇っているが、どちらかというと油圧モーターは後発であり、シェア拡大が経営上の課題となっていた。そこで2011年に打ち出されたのが生産能力増と「S納期」作戦。SはSending Swiftly to Save your reSoucesの頭文字であり、これまで2週間から場合によっては1か月かかっていたポンプの納期を3日にするというものだ。お客様のポンプが壊れた場合、金曜日に注文書を受けて火曜日の夕方には出荷、水曜日にお客様に届く。

お客様は余分な代替品を持つ必要もなくなり、競合他社と比べても圧倒的な差別化につながるというわけだ。

このS納期を実現するために、経営陣はERPシステム(生産管理システム)を新たに導入し、受注から生産まで一気通貫で効率化を図ることとした。しかしながら、システムの導入を進めていくにつれて、業務上の課題が次々に噴き出してきて、関係者の不満とワークロードはピークに達しつつあった。現場の責任者からは「ものつくりが先だ。それ以外のことに時間は割けない」という声もあがり始めていた。この状況を受けて生産部門の責任者である倉上和彦常務(当時)は、システムと業務の両輪での改革が必要と判断し、業務改革の専門集団であるアメリスの橘高康朗社長に支援依頼が寄せられた。

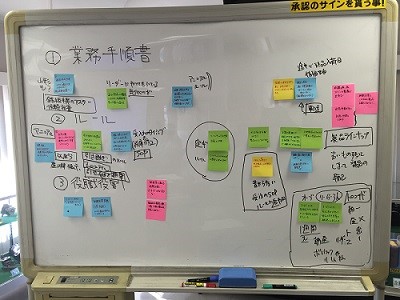

みんなが気づいていることを見える化する

実際の会議での業務分析の様子

実際の会議での業務分析の様子

細井氏は現場の課長やグループリーダー約10名を集め、アメリスのスタッフも参画して課題の抽出と整理に取り組むことから始めた。工場の工程はご多分にもれず、担当者の属人的なノウハウに依存し、みんながそれぞれ創意工夫しているのだが、ノウハウは各個人のノートにだけ記され、共有されていなかった。また、他の人に伝えるうちに大事なところが抜けて劣化していた。ERPのアウトプットを活かそうにも業務が標準化されていないので、思ったような成果が出てこない状況だった。

橘高は「業務の見える化をすると課題は自然と出てくる。課題を抽出するというより、課題がどの業務の、どのシーンに関係するのかを一つ一つ丁寧に紐付けていった。今すぐやらなくてはいけないことと、そうでもないことが同時に出てくるが、新しいシステムを使ってみんなが同じように効率的に仕事ができるようにと考えたときに、一本筋を通す大事な幹なのか、あるいは枝葉になるのか、関係ないものなのか、それらをきちんと整理することが肝要」と業務の分析を進めていった。

スーパーセル生産工程の導入

スーパーセル工程

スーパーセル工程

一連の課題を受け、細井氏は生産工程の抜本的な見直しを行うことにした。まず、組み立て工程のスーパーセル化だ。それまでは、Aという製品とBという製品を受注した場合、Aをまとめて作り、Bはその次に作っていた。スーパーセルではお客様の注文が来た順に作る。これにより、生産工程の管理が容易になった。

次に、全ての工程が同じ時間で動けるようにした。部品ピッキング、組み立て、検査、と別々の担当者が行っていたが、それぞれにかかる時間が違う。部品置き場をどのように配置するか、ピッキングする人がどこに何を置くか、正しい部品だけが入る(ピッキングミスを無くす)ピッキングトレイの開発など、組み立て易い工夫を行い、各工程が同じ時間になるようにした。検査だけは時間が2倍かかるので、2台分の検査を一度にできるようにした。

経験と勘と例外だらけの受注業務

大変なのは受注チームも同じ。一日の注文が倍に増えても現有体制でカバーする必要がある。FAX、電話、EDI(電子データ交換)など様々な形で注文が入ってくる。生産工程の段取り時間や工程時間、部品在庫などが見える化されていないため、そもそも注文が受けられるかどうかが判断できない。ポンプ一つとっても、お客様のちょっとした仕様の違いを入れると全部で約8千種類の組み合わせがある。明日の工程を決めていても、大口注文が入って来て、全てやり直しになることもある。これまでは、これを経験と勘でカバーしながらやってきた。

これに対し、アメリスは一連の受注処理の業務プロセスや手順を決め、全て業務標準書とマニュアルに明文化していった。例えば、大口注文では、受注部門が工場につなぐ窓口が決まっていなかったので、きちんと窓口を決め、担当者の連絡表もつくった。営業が工場長を飛ばして、工場現場の担当者に連絡するということも混乱に輪をかけていたので、必ず、上位レベルで話をしてもらうことにし、これをルールとして業務標準書に定め、連絡方法などの細かな手順はマニュアルに落と込んだ。橘高は「長年の慣習でやってきたことを改善するのはたとえ部長会等で連絡しても守られない。要件と手続きを決めて業務プロセス(業務標準書)に落とし込み、細かな手順はマニュアルとして用意しないと浸透しない。そこまでやらないと改善はできない」という。

改革の真髄は意識改革

生産も受注も、つきつめていくと人の意識を変えるのが改革においては最も難しい。担当者は、それぞれ今のやり方が良いと思っており、変えなければいけないとは思っていない。しかし、みんなが問題を持ち寄ると全体として変えるべきところが明らかになってくる。意識改革をやるためには、まずトップのリーダーシップが肝心。「問題と思っていなかったこと自体が問題」と細井氏がメンバーに気付かせ、「みんなで良くしていこう」と声をかけた。

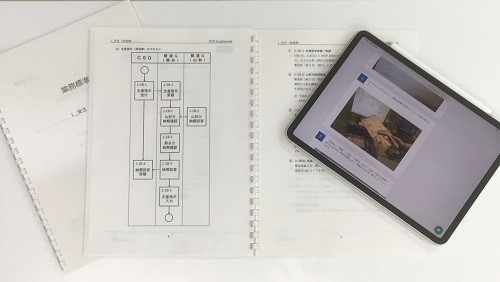

アメリスが実際に納品した「業務標準書」とマニュアルを掲載するアプリケーション

アメリスが実際に納品した「業務標準書」とマニュアルを掲載するアプリケーション

その上で、「やり方を示さないと現場は動かない」と橘高はいう。例えば、「安全在庫の確認方法」というERPの使い方マニュアルを作って示したことにより、みんながERPを積極的に使うようになった。前述の大口注文におけるマニュアルも効果が顕著に表れてきた。それまでは、改革が進まない理由を往々にして人と人の関係にしがちであった。

「見える化をしないで課題だけを聞いていると、空中戦になって誰々が悪いと人のせいにしがちだ。人と人の関係も仕組みの問題。3カ月かけてマニュアルができると、みんなも特定の誰かのせいではなく仕組みの問題だということが分かり始める。具体的にマニュアルやフロー図のここがだめ、とかいう前向きの議論が始まる」と橘高は言う。

全員が夏休みに1週間の休暇取得

受注チームでは“夏休みを交代で全員一週間休もう”という目標を掲げて改革に取り組んだ。皆でノウハウを出し合い共通のマニュアルを作り、業務をチーム内でシェアできるようしたことで見事に休暇取得を達成した。

生産では大半の製品においてS納期を達成し、この分野における市場シェアは大幅に向上した。加えてスーパーセルが一橋大学の社会人向けコースのモデル工程に選ばれ、トヨタを含む13社のうちの1社のケーススタディとして取り上げられ、社内の士気は一段と上がった。

ERPも本格稼働しはじめ、原価や納期を把握できる仕組みができたので原価計算システムを入れた。製品や部品一点一点の原価、海外拠点の原価が分かるようになり、営業部門、製造購買部門に共有し、価格戦略の強化につながった。原価が見えることにより、製品の価格やコストの適正化を図るツールとして大きな力を発揮し始めている。

改革から自立へ(現場発の業務改善の動き)

日本オイルポンプ株式会社の皆様

日本オイルポンプ株式会社の皆様

「アメリスのアプリ『ノウハウナビ』は重宝している。特に、たまにしかやらない業務はマニュアルが必須。定期的にアメリスが来て、マニュアルの利用状況やアプリの新しい機能や使い方等を説明してくれるので助かっている」「今度は自分達でマニュアルを作り、このノウハウナビを使って共有し、現場の業務をまた一段ブラッシュアップしようとしている。まずは私の部署から(笑)」と細井氏。

改革の火は、その後も現場で燃え続けている。

成功の鍵‐業務標準書とマニュアル化

「改革は業務標準書とマニュアルの2つに落とし込める」と橘高は断言する。改革で出てくる意見や案には、

- 決めるべきことを決める

- ノウハウや手順を共有化しコミュニケーションをよくする

の二点が多い。これらを明文化し、業務標準書とマニュアルに落とし込むことで、改革の成功確率が格段に上がるということだ。「強いリーダーシップの下、この二つを徹底的に行えば、改革は必ず成功する。それをこの案件で確信した」と橘高はいう。

同じような悩みはどこの企業も抱えている。ものつくりの現場だけではなく一人ひとりが良かれと思ってやっていることも部分最適ではあるが全体最適にはなっていない。

細井様とアメリス橘高(左)

細井様とアメリス橘高(左)

細井氏は最後に「なんとなくわかるんだけど……というコンサル会社は良くあるのだが、アメリスは問題点を抽出する手法や改善の取り組みについて、『こうやったらいいんじゃないか』という具体的なアドバイスと最終成果物が見える形で手伝ってくれた。業務改革は自社だけでできると思っていたが、アメリスにお願いして本当に良かった」と語った。

プロフィール

細井一平氏略歴

- 1997年

- 日本オイルポンプ株式会社入社

- 2012年

- 熊谷工場工場長

- 2018年

- 財経情報部長

日本オイルポンプ株式会社概要

- 本社

- 埼玉県熊谷市

- 創立

- 1929年3月(雲下鉄工所として設立)

- 代表取締役社長

- 調俊彦

- 従業員数

- 200名

- 取扱い製品

- トロコイドポンプ、水ポンプ、油圧モーター

- 自社工場

- 熊谷工場、山形工場

- 事業所

- 東京事業所

- URL

- http://nopgroup.com/